ワイヤーボンディング

ナレッジベースファクトシート

ワイヤーボンディングとは何ですか?

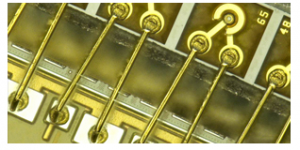

ワイヤボンディングは、はんだやフラックスを使用せず、場合によっては 150 ℃を超える熱を使用せずに、細径の軟金属ワイヤを適合する金属表面に取り付ける方法です。軟金属には、金 (Au)、銅 (Cu)、銀 (Ag)、アルミニウム (Al)、およびパラジウム銀 (PdAg) などの合金が含まれます。

マイクロエレクトロニクスアセンブリアプリケーションのためのワイヤボンディング技術とプロセスを理解します。

ウェッジボンディング技術/プロセス: リボン、熱音波ボール、超音波ウェッジボンド

ワイヤボンディングは、製造中に集積回路 (IC) または同様の半導体デバイスとそのパッケージまたはリードフレームの間に相互接続を作成する方法です。また、現在では、リチウムイオン バッテリー パック アセンブリの電気接続を提供するためにも一般的に使用されています。一般に、ワイヤー ボンディングは、利用可能な超小型電子相互接続技術の中で最もコスト効率が高く、柔軟性が高いと考えられており、現在製造されている半導体パッケージの大部分で使用されています。いくつかのワイヤ ボンディング技術があり、次のものが含まれます。 熱圧着ワイヤ ボンディング:

熱圧着ワイヤボンディング(典型的には 300°C 以上の高い界面温度でクランプ力下で表面(通常は Au)を結合し、溶接を生成する)は、最初は 1950 年代にマイクロエレクトロニクス相互接続用に開発されましたが、これは60 年代に、主要な相互接続技術として急速に超音波および熱音波ボンディングに取って代わられました。熱圧着は今日でもニッチな用途に使用されていますが、接合を成功させるには高い(損傷を与えることが多い)界面温度が必要なため、一般にメーカーでは避けられています。超音波ウェッジ ワイヤ ボンディング:

1960 年代には、超音波ウェッジ ワイヤ ボンディングが主要な相互接続方法になりました。同時にクランプ力を加えてボンディングツールに高周波振動を(共振トランスデューサーを介して)加えることで、アルミニウムと金のワイヤを室温で溶接できるようになりました。この超音波振動は、接合サイクルの開始時に接合表面から汚染物質 (酸化物、不純物など) を除去し、金属間化合物の成長を促進して接合をさらに発展させ強化するのに役立ちます。ボンディングの一般的な周波数は 60 ~ 120 KHz です。超音波ウェッジ技術には 2 つの主要なプロセス技術があります: 直径 > 100µm のワイヤ用の大きい (重い) ワイヤ ボンディング 直径 75 µm 未満のワイヤ用の細い (小さい) ワイヤ ボンディング 一般的な超音波ボンディング サイクルの例は、ここで見つけることができます。超音波ウェッジ ワイヤ ボンディングでは、プロセス要件とワイヤ直径に応じて、通常は炭化タングステン (アルミニウム ワイヤの場合) または炭化チタン (金ワイヤの場合) で構成される特定のボンディング ツールまたは「ウェッジ」を使用します。さまざまな用途向けにセラミックチップ付きウェッジも用意しています。熱音波ワイヤボンディング:

追加の加熱が必要な場合 (通常、ボンディング界面が 100 ~ 250°C の範囲の金ワイヤの場合)、このプロセスはサーモソニック ワイヤ ボンディングと呼ばれます。これには、必要な界面温度がはるかに低いため、従来の熱圧着システムに比べて大きな利点があります (室温での Au 接合について言及しましたが、実際には追加の熱がないと信頼性が低くなります)。熱音波ボール接合:

サーモソニック ワイヤ ボンディングの別の形式はボール ボンディングです (ボール ボンディング サイクルについては、こちらを参照してください)。この方法では、従来のウェッジ設計ではなくセラミックキャピラリボンディングツールを使用して、欠点を持たずに熱圧着と超音波ボンディングの両方で最高の品質を組み合わせます。熱音波振動により界面温度が低く保たれる一方、最初の相互接続である熱圧縮ボールボンドにより、ワイヤと二次ボンドを最初のボンドと一直線上に配置せず、任意の方向に配置できます。これは超音波ワイヤボンディングの制約です。 。自動大量生産の場合、ボール ボンダーは超音波 / 熱音波 (ウェッジ) ボンダーよりも大幅に高速であるため、熱音波ボール ボンディングが過去 50 年以上にわたってマイクロエレクトロニクスにおける主要な相互接続技術となっています。リボン ボンディング:

平坦な金属テープを利用したリボン ボンディングは、数十年にわたって RF およびマイクロ波エレクトロニクスにおいて主流でした (リボンは従来の丸線と比較して信号損失 [表皮効果] を大幅に改善します)。通常、幅 75 µm、厚さ 25 µm までの小さな金リボンは、大型の平面ウェッジ ボンディング ツールを使用したサーモソニック プロセスによって接着されます。幅 2,000 µm、厚さ 250 µm までのアルミニウム リボンも、次のように超音波ウェッジ プロセスで接着できます。より低いループ、高密度の相互接続の要件が増加しています。

金ボンディングワイヤーとは何ですか?

金ワイヤボンディングは、金ワイヤをアセンブリ内の 2 点に取り付けて相互接続または導電パスを形成するプロセスです。熱、超音波、および力はすべて、金ワイヤの接続点を形成するために使用されます。接続点を作成するプロセスは、ワイヤ ボンド ツール、つまりキャピラリの先端に金のボールを形成することから始まります。このボールは、アプリケーション固有の力とツールによる 60kHz ~ 152kHz の周波数の超音波運動の両方を加えながら、加熱されたアセンブリ表面に押し付けられます。最初の接合が行われると、ワイヤーは厳密に制御されて操作されます。アセンブリのジオメトリに適したループ形状を形成する方法。多くの場合ステッチと呼ばれる 2 番目の接合は、ワイヤを押し下げ、クランプを使用して接合部分でワイヤを引き裂くことにより、もう一方の表面に形成されます。

金ワイヤ ボンディングは、パッケージ内の導電性が高く、一部のはんだよりもほぼ 1 桁高い導電性を備えた相互接続方法を提供します。さらに、金ワイヤーは他のワイヤー素材に比べて耐酸化性が高く、他の素材よりも柔らかいため、傷つきやすい表面には不可欠です。

このプロセスは、アセンブリのニーズに応じて変更することもできます。敏感な材料の場合、金ボールを 2 番目の接合領域に配置して、より強力な接合と「より柔らかい」接合の両方を作成して、コンポーネントの表面への損傷を防ぐことができます。狭いスペースでは、1 つのボールを 2 つの結合の開始点として使用して、「V」字型の結合を形成できます。ワイヤボンドをより堅牢にする必要がある場合は、ステッチの上にボールを配置してセキュリティボンドを形成し、ワイヤの安定性と強度を高めることができます。ワイヤ ボンディングのさまざまなアプリケーションとバリエーションはほぼ無限で、パロマーのワイヤ ボンディング システムの自動化ソフトウェアを使用することで実現できます。

ワイヤーボンディング開発:

ワイヤボンディングは、1950 年代にドイツで偶然の実験観察によって発見され、その後、高度に制御されたプロセスとして開発されました。今日では、半導体チップとパッケージリード、ディスクドライブヘッドとプリアンプの電気的相互接続、および日用品の小型化、「スマート化」、および効率化を可能にするその他の多くの用途に広く使用されています。

ボンディングワイヤの用途

エレクトロニクスの小型化が進んだ結果、

の重要な構成要素となるボンディングワイヤにおいて、

電子アセンブリ。

この目的のために、細いおよび極細のボンディングワイヤが使用されます。

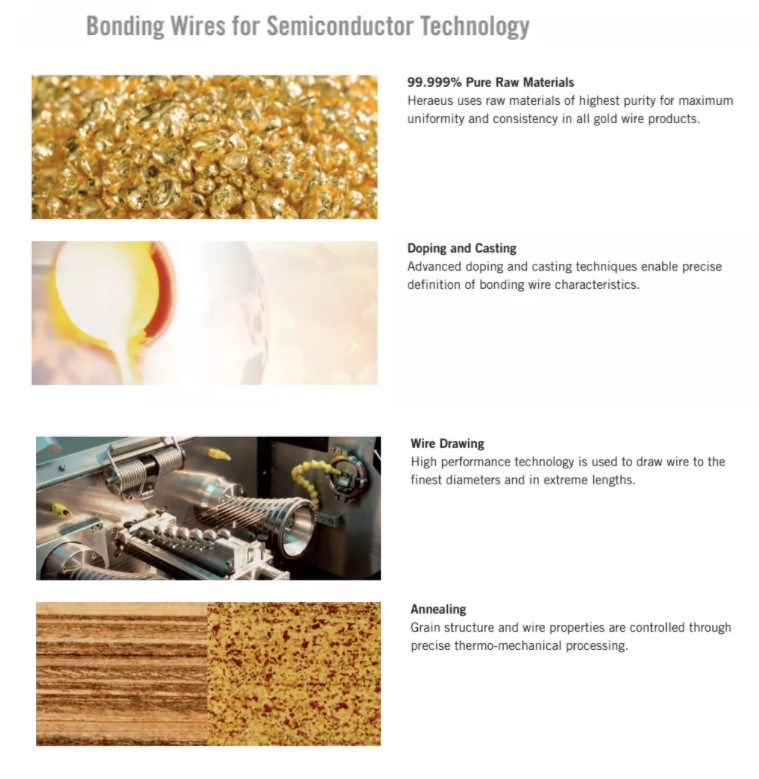

金、アルミニウム、銅、パラジウムが使用されています。最高

品質に対する要求が特に高くなります。

ワイヤー特性の均一性を高めます。

化学組成と仕様に応じて

ボンディングワイヤはボンディングに適応します。

技術を選択し自動接着機へ

組立技術におけるさまざまな課題にも対応します。

Heraeus Electronics は幅広い製品範囲を提供しています

のさまざまな用途に合わせて、

自動車産業

電気通信

半導体メーカー

消費財業界

Heraeus ボンディング ワイヤの製品グループは次のとおりです。

プラスチック充填用途向けのボンディングワイヤ

電子部品

アルミニウムおよびアルミニウム合金ボンディングワイヤ

低い処理温度を必要とするアプリケーション

技術的および技術的な銅ボンディングワイヤ

金線に代わる経済的な代替品

貴金属および非貴金属のボンディングリボン

接触面積が大きい電気接続。

ボンディングワイヤー生産ライン

投稿日時: 2022 年 7 月 22 日