トンネル型金塊真空鋳造装置

論理的な解決策

ここ数年、投資用貴金属市場の要求はますます厳しくなっており、今日ではインゴットは宝石と同じ美的特性を備えていなければなりません。

HS-VF260の発売以前に市販されていた機械を使えば、それなりの品質の製品を製造することはできましたが、オペレーターによる管理が困難でした。実際のところ、作業パラメータの校正と通常のメンテナンスは、ほぼ独占的に高度な専門知識を持つスタッフに限定されていました。

HS-VF260 の発売はこの分野に革命をもたらしました。世界中の企業に、生産タイプ (1 オンスのインゴット、最大 400 オンスまたは 1000 オンスのインゴット) に応じて拡張可能で、メンテナンスが容易な特注のトンネル炉が供給されるようになりました。

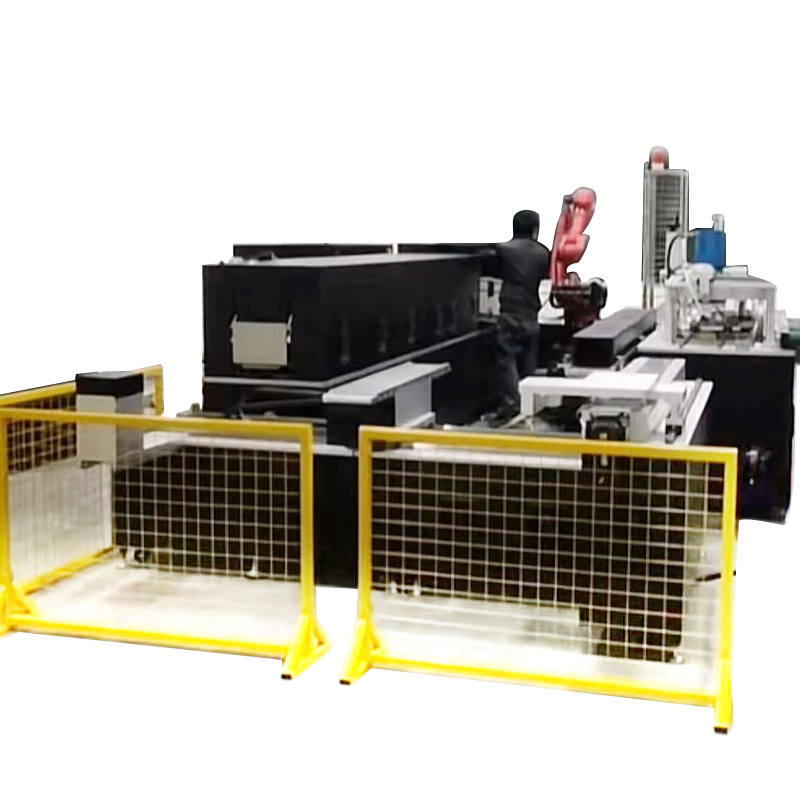

唯一の解決策は、簡単でユーザーフレンドリーなインターフェース (HMI タッチスクリーン) を備え、レンチ 1 つだけで完全に分解できる誘導トンネル炉を設計することでした。

従来のシステムの重大な問題と欠点

炉は屋外にあり、常に炎が燃えているため、労働災害の危険性が非常に高くなります。

金属損失のリスクが高くなります。

大量のヒュームの排出とその回収に同社にとって非常に費用がかかること、および強力な電磁場の開発。

るつぼなどの消耗品が多数使用され、すぐに摩耗してしまうため、運用コストが高くなります。

完成したインゴットの品質(光沢、純度、平坦度)は中〜高です。

炉には常にオペレーターがいる必要があります。

トンネル炉ゴールド真空鋳造システム

生産性: 4 ブロック/時間、各ブロックの重量は 15kg。

最高使用温度: 1350-1400 ℃;

保護ガスの種類: 窒素。空気消費量: 5/H;

炉入口水温度と発電機: 最大 21 ℃。

総水消費量: 12-13/H;

必要な冷却水圧力: 3 ~ 3.5 bar;

換気に必要な風量: 0.1 m/s。

炉からの必要な空気圧: 6 bar;

レポートのタイプとセパレーター: グラファイト 400 オンス。

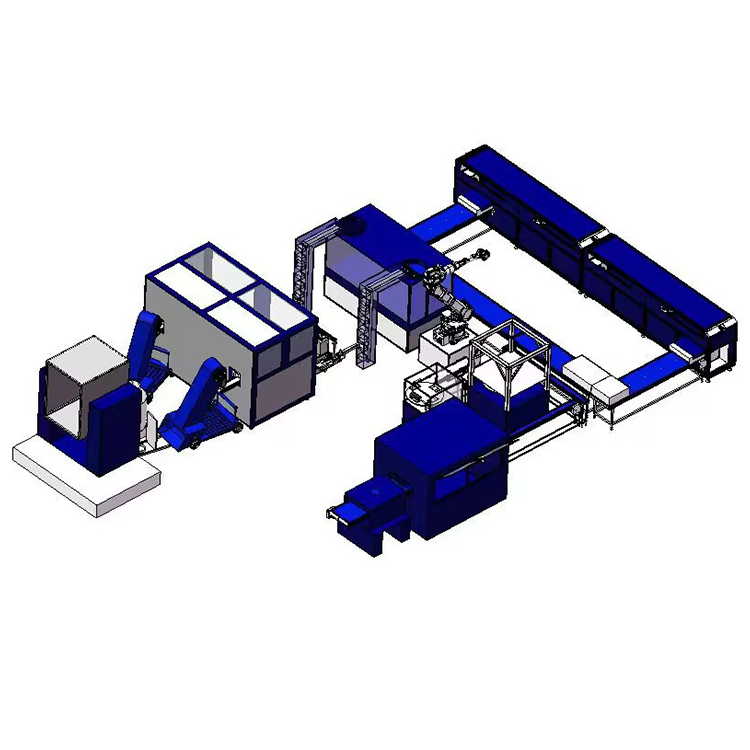

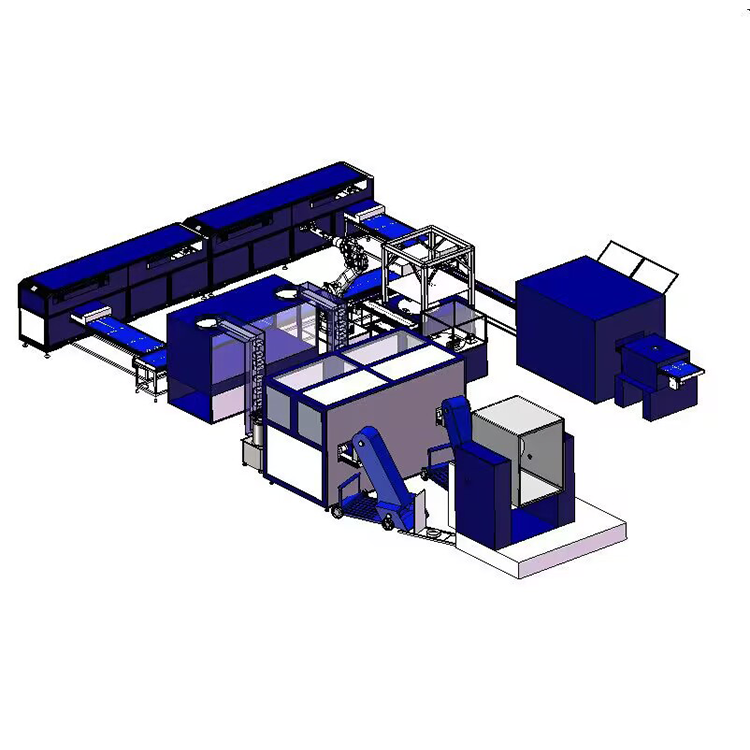

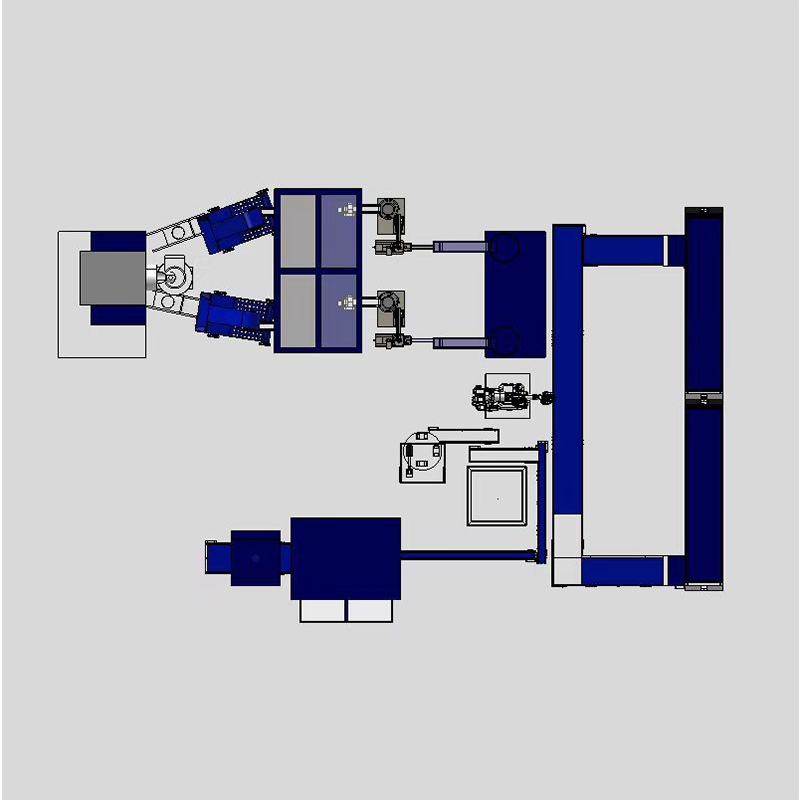

炉設置面積は18.2平方メートル、長さ26500mm、幅2800mmです。

溶融トンネルノードは、次のエリア/作業場によって管理されます。

ステンレススチールでデザインされています。用途:金粒子をグラファイトシートに充填する。主要

コンポーネント: 電動プッシュステップ装置の変位。

入力パラメータ領域 使用:

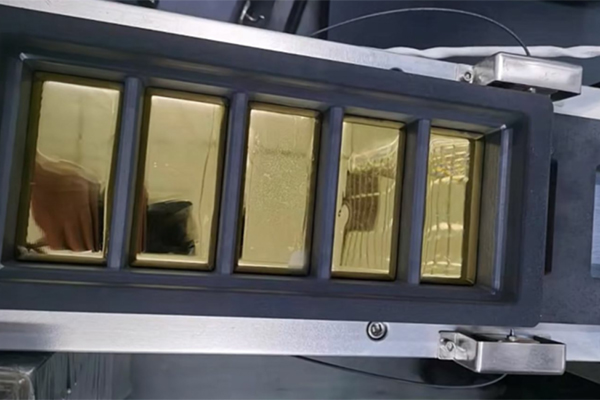

屋外の空気がトンネルに入るのを制限する 冷却システム: 水 主なコンポーネント: 空気圧制御付き可動パーティション、ノズル 窒素を注入します。

メルティングゾーンの使用法:

金粒子の精錬に使用 冷却システム: 水 主なコンポーネント: 耐火セメントで裏打ちされたインダクター、赤外線

温度センサー、窒素供給システム

冷却ゾーン:

空気圧制御付きパーティション、ノズル 窒素を注入します。そして真空。

荷降ろしゾーン:

ステンレススチールでデザインされています。目的:

レポートから完成品を抽出します。

電源モジュール、モジュール全体: 電源: 380v、50Hz; 3 相発電機の電力:

60kW;他は20KWです。必要な総電力: 80KW

コントロールゾーン:

すべての炉のワークスペース

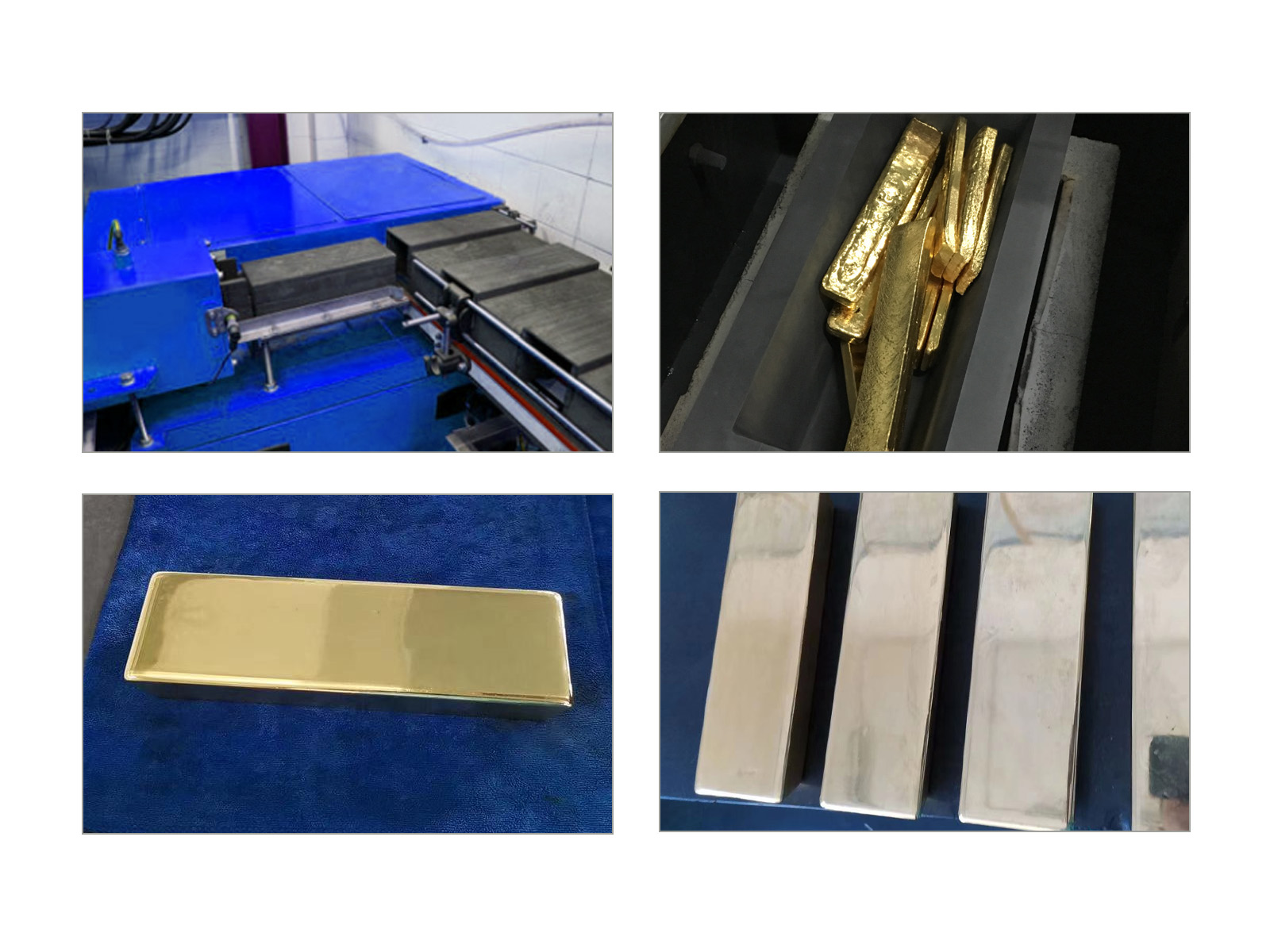

製品の展示

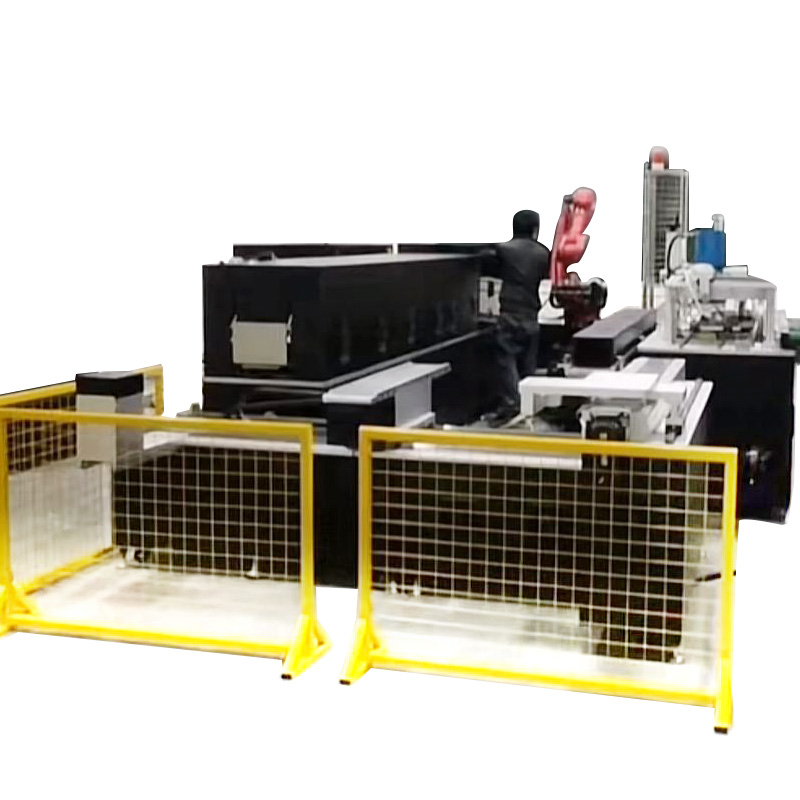

全自動トンネル炉金棒生産ラインとは?

全自動トンネル炉金棒生産ライン:金業界に革命を起こす

金産業は常に富と繁栄の象徴であり、金の延べ棒の需要は増え続けています。技術の進歩に伴い、金の延べ棒の生産は劇的に変化しました。業界で最も革新的な開発の 1 つは、完全に自動化されたトンネル炉金棒生産ラインです。この最先端の技術は金の延べ棒の製造方法に革命をもたらし、効率、精度、品質を向上させました。この記事では、完全自動化されたトンネル炉金棒生産ラインとは何か、その仕組み、そして金業界への影響について探っていきます。

全自動トンネル炉金棒製造ラインとは?

全自動トンネル炉金棒生産ラインは、自動金棒生産用に特別に設計された高度なシステムです。これは、相互接続された一連の機械と装置で構成されており、シームレスに連携して原材料を最終的な金の延べ棒に変換します。プロセス全体は手動介入なしで完全に自動化されており、人的エラーのリスクが大幅に軽減されます。

ラインの重要なコンポーネントはトンネル炉です。これは、金を溶解および精製するために特別に設計された炉です。炉には高度な温度制御システムとセンサーが装備されており、金素材の正確かつ一貫した加熱を保証します。さらに、生産ラインには、製造プロセス全体を合理化するためのさまざまなコンベア、金型、冷却システム、品質管理メカニズムが含まれています。

トンネル炉金銀棒生産ラインには以下が含まれます。

1.金属造粒機

2. 振動式ふるい・乾燥式ふるい

3. 搬送真空システム

4. 投与システム

5. トンネル金棒鋳造システム

6. 洗浄・研磨システム

7. ドットマーキングシステム

8.ロゴ刻印

9. 梱包システム

どのように機能するのでしょうか?

完全に自動化されたトンネル炉金棒生産ラインは、相互に関連する一連の段階を経て稼働し、各段階は金棒製造プロセスで特定のタスクを実行するように設計されています。このプロセスは、金の原料を炉に入れることから始まり、そこで溶解および精製されて不純物が除去されます。加熱の温度と継続時間は、溶融金の望ましい純度と一貫性を達成するために慎重に制御されます。

金素材を精製した後、金型に流し込み、目的の金の棒の形状に成形します。金型は、市場の多様なニーズを満たすために、さまざまなサイズと重量の金の延べ棒を製造できるように精密に設計されています。金が凝固した後、構造と温度を安定させるために冷却システムに送られます。

品質管理は生産ラインの重要な側面であり、金の延べ棒が最高の純度および品質基準を満たしていることを確認するための高度な検査システムが統合されています。逸脱や欠陥があればすぐに特定されて解決され、完璧な金の延べ棒のみが生産されることが保証されます。

金業界への影響

全自動トンネル炉金棒生産ラインの導入は、金業界に大きな影響を与えました。この高度なテクノロジーは製造プロセスに革命をもたらし、業界を再構築するいくつかの重要な利点をもたらしました。

何よりもまず、生産プロセスの自動化により、効率と生産性が大幅に向上します。手作業による介入を最小限に抑えることで、ラインを継続的に稼働させることができ、生産量を最大化し、生産時間を短縮します。これにより、金精錬業者や製造業者は、増大する金の延べ棒の需要に、より効果的かつ効率的に対応できるようになります。

さらに、自動化によって実現される精度と一貫性により、生産される金の延べ棒の品質が向上します。高度な温度管理システムと品質検査メカニズムにより、金の延べ棒が最高の純度基準を満たしていることが保証され、消費者や投資家に信頼を与えます。

さらに、全自動トンネル炉金棒製造ラインにより、金棒製造の安全性が向上し、環境への影響が軽減されます。生産プロセスにおける人間の関与を最小限に抑えることで、事故や怪我のリスクが大幅に軽減されます。さらに、自動化された生産ラインでのエネルギーとリソースの効率的な使用は、金の延べ棒生産に対するより持続可能で環境に優しいアプローチに貢献します。

さらに、この高度な技術の導入により、金製造業者は世界市場での競争力が高まります。高品質の金の延べ棒をより迅速に生産できるため、戦略的な利点が得られ、国際的なバイヤーのニーズに応え、市場範囲を拡大することができます。

要約すると、完全に自動化されたトンネル炉金棒生産ラインは、金業界にとって大きな進歩を表します。自動化された正確な製造プロセスにより、金の延べ棒生産の効率、品質、競争力が向上します。金の需要が高まり続ける中、この革新的な技術は市場の需要に応え、金業界の将来を形作る上で重要な役割を果たすことになります。

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur